Beschichtungsanlagen

Sonderanlagen von PT&B SILCOR

Nachfolgend sind drei Beispiele für von PT&B gefertigte Sonderanlagen aufgelistet. Sofern Ihrerseits Bedarf nach etwas Besonderen aus der Branche der plasmagestützten Beschichtungstechnologie besteht, so sind Ihre Anfragen bei uns gern willkommen.

Universell einsetzbare PVD- und CVD-Beschichtunganlage

Eine Forschungseinrichtung hatte eine sehr vielseitig einsetzbare Beschichtungsanlage ausgeschrieben, in der Vielzahl von Sputterbeschichtungen und PCVD-Beschichtungen möglich sind. Die zum diesem Zweck gefertigte Sonderanlage verfügt über drei rechteckige und vier runde Magnetrons sowie eine HF-Plasmaquelle. Zur Plasmastromversorgung dienen zwei MF-Plasmageneratoren, zwei DC-Plasmageneratoren sowie ein HF-Generator mit 13,6 MHz. In der Steuerung der Anlage sind die Beschichtungsprozesse für Metalle, Metalloxide, DLC und Siliciumlegierungen hinterlegt.

Waferbeschichtungsanlage

Für die Beschichtung ebener Substrate wie Si-Wafer oder Glassubstrate wurde eine Anlage gebaut, die mit vier runden Magnetrons mit Targetdurchmessern von 200 mm (8 Zoll) ausgestattet ist. Die Magnetrons werden wahlweise mit DC- oder MF-Generatoren gespeist. Damit können auf den Wafern metallische, halbleitende oder isolierende Schichten abgeschieden werden. Die Herstellung von Sandwich-Strukturen oder Multilagen ist mit dieser Anlage problemlos möglich. Unter Verwendung von mechanischen Masken lassen sich mit dieser Anlage beispielsweise Sensor-Strukturen herstellen.

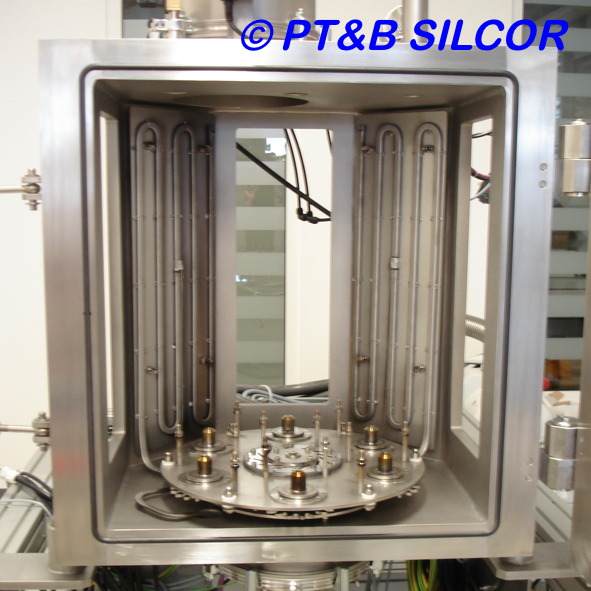

Anlage zur thermischen Behandlung in Niederdruckatmosphäre

PT&B hat Sonderanlagen für einen Hersteller von Bauelementen aus Spezialglas, das zum Beispiel in der optoelektronischen Datenkommunikation eingesetzt wird, gefertigt. In diesen Anlagen werden die Gläser in einer reduzierenden Gasatmosphäre mit Drücken von einigen Zehntel bar und bei Temperaturen um 600 ºC behandelt. In den Anlagen wird zunächst ein ausreichendes Basisvakuum hergestellt. Die Anlagensteuerung sorgt dann für den korrekten Ablauf des Temperaturregimes sowie die Steuerung der Gasflüsse und das sichere Belüften nach dem Prozess. Die aggressive Prozessatmosphäre stellt besondere Anforderungen an die Materialauswahl des Rezipienten.