Beschichtungsanlagen

Beschichtungsanlagen für die Plasma-CVD

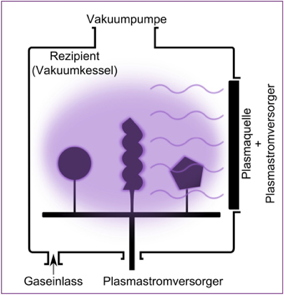

Diese Beschichtungsanlagen wurden mit der Zielstellung entwickelt Beschichtungen allein auf der Basis von Plasma-CVD-Prozessen zu realisieren. (Plasma-CVD ist die Abkürzung für Plasma Chemical Vapor Deposition, plasmagestützte chemische Gasphasenabscheidung, synonyme Abk. PCVD, PECVD, PACVD) . Dabei bilden die im Plasma erzeugten Molekülfragmente verschiedener Gase die Bausteine der wachsenden Schicht. Es werden also sämtliche Schichten - sowohl die Haft- als auch die Funktionsschicht - aus der Gasphase abgeschieden. So ist ein vergleichsweise einfaches und robustes Design dieser Plasma-Vakuum Beschichtungsanlage möglich. Daraus resultieren kürzere Prozesszeiten und geringere Kosten für die PCVD-Beschichtung als beim Einsatz metallischer Haftschichten. Mit dem PCVD Verfahren werden Schichten aus DLC, seinen Modifikationen DLC:Si und DLC:F (fluoriertes DLC), Siliziumkarbid SiC und Siliziumoxid SiO2 hergestellt. Der Verzicht auf eine metallische Haftschicht ist besonders bei der Beschichtung verschiedener Plastikmaterialien, Keramiken oder Gläser sowie bei weichen Nichteisenmetallen wie Aluminium sinnvoll. Des weiteren ist die Anlage für Plasmaätzprozesse verschiedener Metalle, Keramiken und Gläsern mithilfe Fluor enthaltender Gase sowie der Plasmaaktivierung von Kunststoffen zur Haftungsvermittlung für andere Beschichtungen oder von Lacken ausgelegt.

Die Soft-SPS Steuerung der Anlage ermöglicht den vollautomatischen Betrieb. Die Rezepturen für die gewünschten Plasma-Beschichtungen oder Plasma-Behandlungen werden implementiert - außer dem Beladen der Anlage und Starten des Programms sind keine weiteren Aktivitäten erforderlich. Wahlweise kann in die Prozesse eingegriffen werden. Der zeitliche Verlauf der Prozessparameter während der Beschich-tung wird protokolliert.

Das sind Plasma-CVD Beschichtungsanlagen Typ STARON

- Beschichtungen: DLC, DLC:F, DLC:Si, SiC, SiO2

- Prozesse: Plasmaätzen, Plasmaaktivieren (Fluor, Sauerstoff, Wasserstoff)

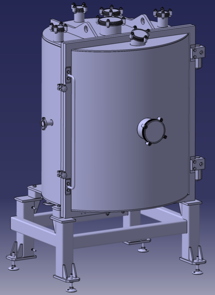

- Rezipient Innen: Höhe max. ca. 2200mm, Durchmesser max. ca. 1500mm

- Vakuumpumpen: Zwei- oder dreistufiges System aus Schrauben- und Rootspumpen

- Plasmaanregung: Wahlweise Hoch oder Mittelfrequenz, Leistung 1kW bis 10kW

- Gasversorgung Massflowcontroller für H2, O2, Kohlenwasserstoffe und Silane

- Heizung: 2 Stk. Mantelheizleiter a 2 kW

- Leistungsaufnahme: etwa 5 kW im Normbetrieb

- Wasserkühlung erforderlich bei speziellen Plasmastromversorgern und Vakuumpumpen

- Druckluft erforderlich bei speziellen Ventilen und Vakuumpumpen